_02.png)

Изготовление выпускных систем

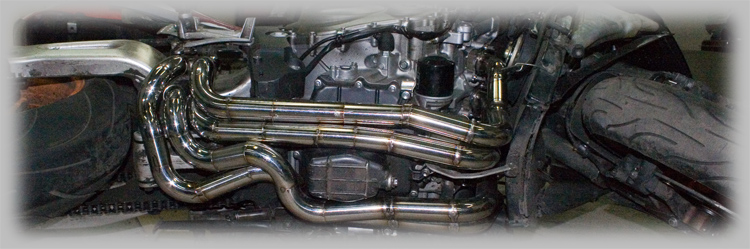

| Не стоит недооценивать роль выхлопной системы мотоцикла. Она не только определяет оптимальные условия работы для двигателя, но и придает эксклюзивный звук и внешний вид Прямоточные глушители особенно популярны, так как они не создают дополнительное сопротивление выхлопным газам и, следовательно - обеспечивают максимально эффективную работу ДВС. Глушитель, как правило - имеет вид цилиндра, внутри которого помещена перфорированная трубка, окруженная слоем звукопоглощающего материала. |

|

Для защиты волокон от выдувания, между трубой и "ватой" часто прокладывают тонкую проволоку или сетку. Система называется"резонатор Гельмгольца" - и ее задача - хорошо поглощать высокочастотный звук и не создавать сопротивление газу. Так устроен стандартный прямоточный мотоциклетный глушитель.

Заводские ("стоковые") выхлопные системы - это компромисс между

- уровнем шума (производители не могут закрывать на это глаза ввиду законодательных ограничений)

- мощностью двигателя

- внешним видом

К сожалению, эти параметры плохо совмещаются, поэтому стандартная выпускная система обычно не пользуется популярностью у мото-любителей.

Мотосервис AES-moto предлагает Вам изготовление "с нуля" тюнингованного выпускного тракта - по Вашим требованиям.

Расскажем про типичный "цикл разработки" выпускной системы.

1) С Клиентом согласовывается примерный внешний вид системы, ее характеристики по звучанию и влиянию на мощность ДВС. Можно сделать "погромче/потише" , добиться максимальной мощности на каких-то определенных оборотах ("сделать чтобы на "низах" ехал лучше!"). Но, единственные законы, которые нельзя нарушать - диктует физика. Поэтому не стоит ждать чуда в виде абсолютно тихого глушителя, дающего прибавку мощности как у Moto-GP выхлопа.

Если Вы хотите максимальную отдачу по мощности - стоит быть готовым, что Вас будет слышно за многие километры. Уровень шума подобных систем зачастую достигает 128-130dB, а это громче взлетающего реактивного самолета.

Мотоциклистам, желающим получить эксклюзивный внешний вид и дизайн своей техники - мы предлагаем изготовление выпускной системы по Вашим эскизам и идеям. Но стоит помнить, что выпуск - это один из компонентов двигателя, не менее важный чем распредвал или поршень. Изготовив систему по Вашим эскизам мы не сможем гарантировать правильную работу ДВС на ней, но этот вариант будет идеальным для владельцев чопперов и т.п. мотоциклов, где внешний вид важнее потери нескольких "лошадиных сил" двигателя.

Итак, мотоцикл первый раз замеряется на стенде со стоковым выхлопом, чтобы получить "точку отсчета". При этом, одновременно с замером производится запись уровня шума, при помощи шумомера подключенного к стенду.

|

Стоит пояснить, что существуют 2 стандартные методики замеров уровня шума:

При измерении на диностенде мы используем второй метод, так как используемый нами шумомер CEM имеет верхнюю границу измерений в 130 dBA и зачастую ее не хватает при замерах возле среза трубы. |

|

2) С мотоцикла снимается пластик и старый выпускной коллектор. На этом этапе определяется - нужен ли он нам. В некоторых случаях, использование деталей со старого коллектора (таких как фланцы, либо узел с заслонкой EXUP) может существенно удешевить и ускорить изготовление нового выхлопа. В случае если старый коллектор не нужен - Вы можете продать его. На данном этапе так же определяется, из каких труб лучше делать выхлоп и где размещать его основные узлы - точки схода 2-1, 4-1, резонаторы и т.п. Диаметр труб в основном определяется мощностью двигателя.

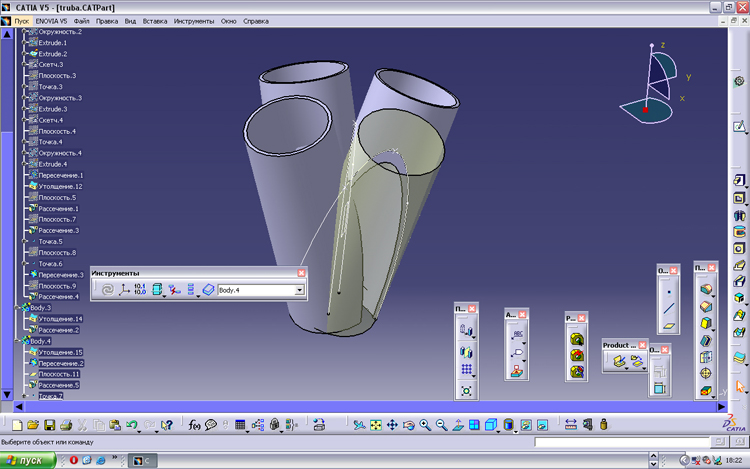

3) Создается эскизный проект коллектора в программе трехмерного моделирования Dassault Systemes CATIA и выполняется примерный расчет газодинамики системы, после чего эскиз корректируется для получения оптимальных характеристик. Следует заметить, что все имеющиеся мат.модели не достаточно хорошо описывают влияние процессов в выпуске ДВС на его мощностные характеристики, поэтому данный этап - только отправная точка для последующей настройки на стенде.

4) Из системы проектирования выводятся чертежи раскроя труб, после чего они изготавливаются

5) Коллектор собирается на "прихватках" (точечная сварка, которую легко можно разобрать при необходимости). После сборки, внешний вид еще раз согласовывается с Заказчиком. Если требуется - выполняются необходимые доработки, и финальная сварка всех соединений выпускной системы.

|

В процессе создания коллектора ("паук") так же проводится множество замеров на мощностном стенде, для определения базовых параметров: На основе этих данных производится коррекция чертежей выпускной системы, и она перерабатывается. Цикл доработок повторяется до тех пор, пока:

Заказав изготовление новой выпускной системы у нас - Вы так же избавляете себя от проблем с настройкой мотоцикла, ведь никто лучше разработчика коллектора не знает его особенности влияния на двигатель. В процессе изготовления выхлопа мы можем установить Powercommander, КЛОН или другой контроллер - в результате, Вы получаете настроенный мотоцикл "под ключ". |

|

Если у Вас нет установленной системы управления подачей топлива - мы не сможем идеально настроить выпуск под параметры двигателя, так как процесс настройки заключается не только в подборе параметров выпуска, но и оптимального состава смеси, углов опережения зажигания.

| Все детали выпускной системы делаются из импортной нержавеющей стали (AISI 304, AISI 307) либо титана. Кстати, одно из заблуждений - титан всегда лучше нержавейки - это не так. Титановый выхлоп лучше в плане веса, он значительно легче аналогичного коллектора из нержавеющей стали. Но у титана есть большой недостаток - при попадании воды на раскаленную до 800 градусов поверхность трубы, он трескается. Поэтому не во всех случаях титановый выхлоп имеет право на жизнь. |

|

Мы рекомендуем ставить титановый коллектор на мотоциклах, где приемные трубы защищены от попадания прямых струй воды (при езде в дождь), либо на мотоциклы используемых для езды на треке. В остальных случаях система, сваренная из качественной нержавеющей стали будет надежней и дешевле. Как недостаток - коллектор из "нержавейки" будет тяжелее титанового.

При изготовлении используется сварка неплавящимся вольфрамовым электродом в среде Аргон+Водород (TIG), что гарантирует красивый внешний вид швов и их долговечность.